Spritzgießmaschine stellt komplexe Präzisionstahlteile her

Mit einer noch jungen Technik lassen sich kleine, mechanisch hoch belastbare Präzisionsstahlteile mit komplexer Geometrie herstellen: Das sogenannte Metal Injection Moulding ist eine Kombination aus Pulvermetallurgie und Spritzgießen. Als Vorprodukt dient eine fließfähige Mischung aus Metallpulver und Kunststoffen.

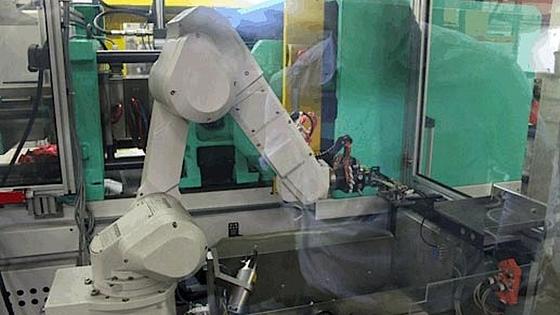

Die Spritzgießmaschine wird von einem Roboter bedient. Er entnimmt die Teile aus der Form, fährt verschiedene Prüf- und Bearbeitungsstationen an und legt sie schließlich auf einer Palette ab.

Foto: Parmaco/Klaus Vollrath

Wenn der Chirurg zum Schnitt ansetzt, hat er möglicherweise ein Skalpell in der Hand, das mit einer noch jungen Technik hergestellt worden ist: sie heißt Metal Injection Moulding (MIM), übersetzt Metallspritzgießen. „Unser Fertigungsverfahren ähnelt im Prinzip dem Spritzgießen von Kunststoffteilen und bietet die gleichen gestalterischen Freiheitsgrade“, erklärt Georg Breitenmoser, Geschäftsführer der Parmaco Metal Injection Molding in Fischingen in der Schweiz, einer der wenigen Spezialisten für diese Technik.

Metallpulver wird in Form gepresst

Flüssiger Kunststoff wird beim Spritzgießen von Kunststoffteilen unter hohem Druck in eine geschlossene Form gepresst. Nach dem Erkalten der Masse wird die Form geöffnet und das fertige Bauteil herausgehoben. MIM ist allerdings ein wenig komplizierter. Das Ausgangsmaterial wird kalt in eine Form aus Stahl gepresst. Es besteht aus feinem Metallpulver, das mit einem Bindemittel vermischt wird, sodass es fließfähig ist. Es können auch mehrere Metalle vermischt werden, um dem späteren Formteil besondere Eigenschaften zu verleihen.

Binder wird ausgewaschen und ausgebrannt

Das Formteil, Grünling genannt, wird vorsichtig aus der aufgeklappten Form gehoben. Jetzt muss der Binder entfernt werden. Dafür wird der Grünling zunächst in ein Bad getaucht, das einen Teil des Bindemittels auswäscht. Der Rest wird ausgebrannt.

Komponenten für den Abzugsmechanismus einer Handfeuerwaffe: Bei einer Herstellung durch mechanische Bearbeitung müsste man mehr als 90 Prozent des Materials zerspanen.

Quelle: Parmaco/Klaus Vollrath

Bei diesem Prozess ändern die Formteile ihr Aussehen. Aus Grün- sind Bräunlinge geworden. Ginge man jetzt grob mit ihnen um, würden sie zerbröseln: Sie sind porös und so empfindlich wie Sandkuchen, die Kinder am Strand backen. Ihre Festigkeit bekommen sie erst beim Sintern. In einem Ofen werden sie dabei auf eine Temperatur erhitzt, bei der die Oberflächen der Metallpartikel schmelzen, sodass sie sich miteinander verbinden. Da sich bei diesem Prozess die Poren schließen, schrumpft das Bauteil um 12 bis 20 Prozent. Das muss bei der Herstellung der Formen berücksichtigt werden, weil die Fertigprodukte allenfalls Bruchteile von Millimetern von ihrer Sollgröße abweichen dürfen.

MIM-Bauteile finden sich in zahlreichen Produkten

MIM ist eine Alternative zu sogenannten spanenden Techniken, bei denen die Bauteile aus vollem Material durch Fräsen, Drehen und Bohren hergestellt werden – ein zeitaufwändiges Verfahren, wenn tausende Teile hergestellt werden müssen. Mit der neuen Technik geht es weitaus schneller. Geeignet ist sie vor allem für komplex geformte Klein-und Kleinstbauteile ab einem Gewicht von einem halben Gramm und einer Größe von einem Millimeter.

Steckverbindergehäuse aus Edelstahl: Rechts der ungesinterte Grünling, links das fertige Gehäuse.

Quelle: Parmaco/Klaus Vollrath

Weil die Herstellung der Formen teuer ist, lohnt sich MIM erst ab einer Losgröße von einigen 1000 pro Jahr. Metallspritzgussteile finden sich in unzähligen Produkten – etwa in Türschlössern, Uhren, Autos, Mobiltelefonen, medizintechnischen Geräten und Fahrrädern.

Ein Beitrag von: