Stabil wie Stahl, leicht wie Schaumstoff – wie ist das möglich?

Forschende haben mithilfe von maschinellem Lernen Nanomaterialien entwickelt, die extrem stabil und dabei ultraleicht sind.

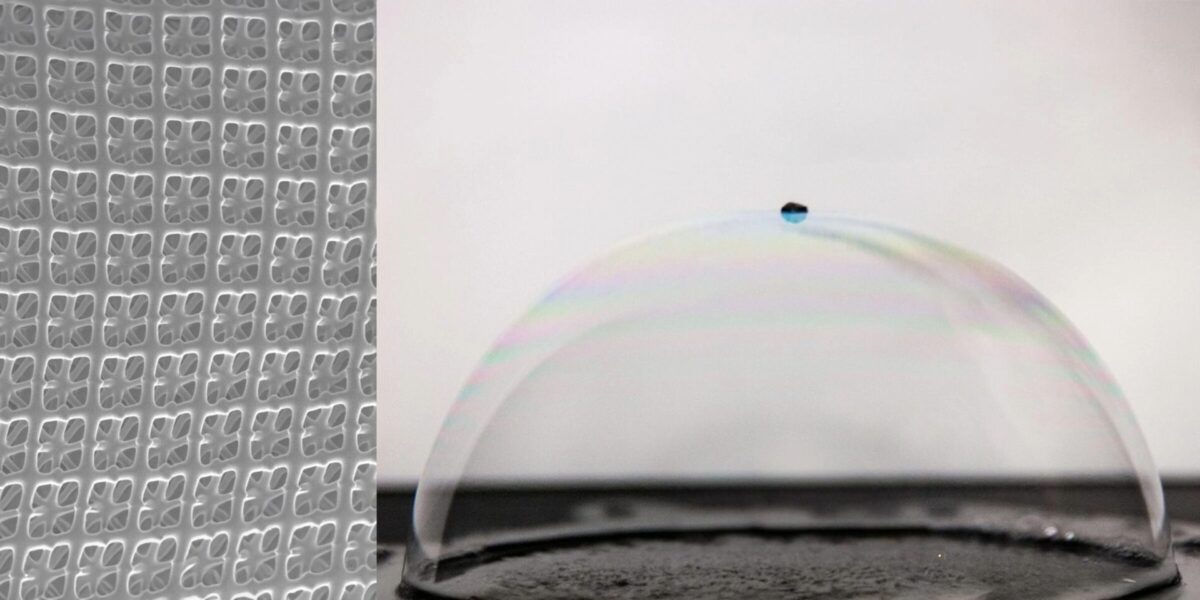

Dieses Nanomaterial ist leicht wie ein Schaumstoff und stabil wie Stahl. Rechts schwebt ein Gitter aus 18,75 Millionen Zellen auf einer Blase.

Foto: Peter Serles

Die Verbindung von extremer Stabilität und minimalem Gewicht ist ein Ziel, das viele Ingenieur*innen und Forschende seit Jahrzehnten verfolgen. Nun scheint ein Team der Universität Toronto eine Lösung gefunden zu haben: Mithilfe von maschinellem Lernen entwickelten sie innovative Nanomaterialien, die gleichzeitig stabil wie Stahl und leicht wie Schaumstoff sind. Das neue Material könnte eine Vielzahl von Branchen grundlegend transformieren – von der Automobilindustrie bis zur Luft- und Raumfahrt.

Inhaltsverzeichnis

Was sind Nanomaterialien?

Nanomaterialien bestehen aus winzigen Bausteinen, die sich in einer Dimension von wenigen hundert Nanometern bewegen. Zum Vergleich: Um die Dicke eines menschlichen Haares zu erreichen, wären mehr als 100 dieser Nanobausteine erforderlich. In diesem Projekt bestehen die Bausteine aus Kohlenstoff und sind zu komplexen dreidimensionalen Strukturen – sogenannten Nanogittern – zusammengesetzt. Diese filigranen Strukturen kombinieren Eigenschaften wie geringes Gewicht und hohe Stabilität, die in der Materialwissenschaft als revolutionär gelten.

Die Struktur der Nanogitter ist entscheidend für ihre Funktion. Durch die nanoskalige Größe und die optimierten geometrischen Anordnungen können Materialeigenschaften erreicht werden, die weit über denen traditioneller Werkstoffe liegen. Das Konzept basiert auf dem Prinzip „kleiner ist stärker“, das besagt, dass Materialien im Nanomaßstab oft eine deutlich höhere Festigkeit aufweisen.

Das Problem: Spannungen und ihre Verteilung

Obwohl Nanomaterialien spannende Eigenschaften besitzen, gibt es Herausforderungen, die ihre Nutzung bisher eingeschränkt haben. Eine davon ist die Spannungsverteilung innerhalb der Strukturen. Standardformen, wie Gitter mit scharfen Ecken oder Schnittpunkten, neigen dazu, Spannungen zu konzentrieren. Dies führt zu lokalen Schwachstellen, die das Material frühzeitig brechen lassen. Diese Schwachstellen beschränken das Potenzial der Materialien erheblich und erschweren ihre Anwendung in der Praxis.

Peter Serles, Erstautor der Studie und Mitglied des Teams, sah hierin eine ideale Herausforderung für maschinelles Lernen: „Als ich über dieses Problem nachdachte, wurde mir klar, dass es ein perfekter Anwendungsfall für maschinelles Lernen ist.“

Innovativer Optimierungsansatz

Gemeinsam mit einem internationalen Team entwickelte Serles einen innovativen Ansatz zur Optimierung der Nanomaterialien. Sie nutzten den sogenannten Bayesschen Optimierungsalgorithmus, ein Werkzeug aus dem Bereich des maschinellen Lernens, das speziell für Multi-Ziel-Optimierungen geeignet ist. Ziel war es, Geometrien zu finden, die sowohl die Spannungsverteilung verbessern als auch das Verhältnis von Festigkeit zu Gewicht maximieren.

Ein entscheidender Vorteil dieses Algorithmus war seine Effizienz. Während viele maschinelle Lernverfahren zehntausende Datenpunkte benötigen, konnte der Bayessche Algorithmus mit lediglich 400 hochqualitativen Datenpunkten arbeiten. Diese Daten stammten aus Simulationen, bei denen verschiedene Geometrien unter Belastung getestet wurden.

Die Ergebnisse waren bahnbrechend: Der Algorithmus lieferte nicht nur optimierte Versionen bekannter Designs, sondern sagte auch komplett neue, hochleistungsfähige Geometrien voraus. Diese verbesserten Designs verdoppelten die Festigkeit der Nanogitter im Vergleich zu bisherigen Ansätzen und übertrafen damit alle Erwartungen.

Mit 3D-Druck in die Praxis

Nachdem die optimalen Designs ermittelt waren, folgte die Produktion der Nanostrukturen. Hier kam ein spezielles 3D-Druckverfahren namens Zwei-Photonen-Polymerisation zum Einsatz. Dieses Verfahren ermöglicht den Druck von Mikro- und Nanostrukturen mit extremer Präzision. Im Centre for Research and Application in Fluidic Technologies (CRAFT) wurden die optimierten Nanogitter aus Kohlenstoff erfolgreich hergestellt.

Die Ergebnisse der Experimente waren erstaunlich: Die neuen Nanolattice-Materialien hielten einer Belastung von 2,03 Megapascal pro Kubikmeter Dichte stand. Das entspricht etwa dem Fünffachen der Festigkeit von Titan bei einem Bruchteil seines Gewichts.

Ein Blick in die Zukunft

Professor Tobin Filleter, Leiter des Forschungsteams, erklärte, dass diese Materialien insbesondere in der Luft- und Raumfahrt revolutionäre Auswirkungen haben könnten. „Wir hoffen, dass diese neuen Materialdesigns letztendlich zu ultraleichten Komponenten in Flugzeugen, Hubschraubern und Raumfahrzeugen führen werden“, so Filleter. Diese Bauteile könnten den Treibstoffverbrauch erheblich senken und damit nicht nur Kosten sparen, sondern auch den CO2-Ausstoß der Luftfahrt reduzieren.

Peter Serles ergänzte: „Wenn man beispielsweise in einem Flugzeug Bauteile aus Titan durch dieses Material ersetzt, könnte man pro Kilogramm des ersetzten Materials 80 Liter Treibstoff pro Jahr einsparen.“

Ein Projekt dieser Komplexität wäre ohne internationale Zusammenarbeit kaum möglich gewesen. Neben der Universität Toronto waren unter anderem das Korea Advanced Institute of Science & Technology (KAIST), das Karlsruher Institut für Technologie (KIT) sowie Partner von MIT und der Rice University beteiligt. Durch den Austausch von Wissen und Technologien konnten die Forschenden Expertisen aus den Bereichen Materialwissenschaft, Chemie und maschinelles Lernen effektiv kombinieren.

Weiterentwicklung und Skalierbarkeit

Die Forschenden arbeiten bereits daran, die Materialdesigns weiter zu skalieren. Ziel ist es, kostengünstige Produktionsmethoden zu entwickeln, die den Einsatz der Nanomaterialien im großindustriellen Maßstab ermöglichen. Gleichzeitig wird an noch leichteren Designs gearbeitet, die ihre Stabilität und Steifigkeit bewahren.

Filleter erklärt: „Unsere nächsten Schritte werden sich darauf konzentrieren, diese Technologien so weiterzuentwickeln, dass sie für eine breite Palette von Anwendungen zugänglich werden.“

Ein Beitrag von: