Tuning für preiswerte Werkstoffe

Ein neues Wiener Institut hat sich auf widerstandsfähige Beschichtungen spezialisiert. Kraftwerke, Fahrzeuge und andere technische Geräte und Anlagen werden so umweltverträglicher. Und der Lack von Autos könnte unempfindlich gegen Kratzer werden.

An der Beschichtungsanlage

Foto: Niklas Stadler/TU Wien

Materialforscher werden leicht verkannt. Was ist daran schon spannend, einen Werkstoff ein bisschen abriebfester zu machen? Oder steifer und leichter? Die Antwort lässt sich am besten mit den Folgen der Optimierung von Werkstoffen und ihren Oberflächen geben. Abriebfestere Oberflächen lassen Maschinen und Werkzeuge länger leben, leichtere Werkstoffe reduzieren den Energieverbrauch. Optimierte Werkstoffe und Oberflächen sind „besser, stärker, grüner“, wie es Forscher an der Technischen Universität Wien formulieren.

Dort ist gerade ein Christian-Doppler-Institut gegründet worden, das Werkstoffe optimiert und Beschichtungen gezielt so entwickelt, wie sie benötigt werden. Tuning für günstige Werkstoffe könnte man es formulieren. Die Anforderung kann heißen „resistent gegen Säuren“ oder „beständig gegen hohe Temperaturen“, um nur zwei Beispiele zu nennen. „Durch den Einsatz von neuartigen Materialien und Beschichtungen kann die Produktion deutlich effizienter gestaltet und die Eigenschaft von Produkten entscheidend verbessert werden“, sagt Margarete Schramböck, österreichische Bundesministerin für Digitalisierung und Wirtschaftsstandort.

Schwerpunkt Werkstoffe in Hannover

Wir beschäftigen uns mit einer „breiten Palette an Materialeigenschaften, die man mit Hilfe maßgeschneiderter Beschichtungen verbessern kann“, sagt Helmut Riedl vom Institut für Werkstoffwissenschaften und Werkstofftechnologie der TU Wien, der auch das neue Labor leitet. Eine Schlüsseltechnologie dafür ist die Gasphasenabscheidung im Vakuum. Dabei werden die Materialien, mit denen beschichtet werden soll, verdampft. Die frei fliegenden Atome oder Moleküle setzen sich auf dem Werkstück ab, dessen Oberfläche verbessert werden soll. Durch Änderungen von Druck und Temperatur oder auch durch die Zugabe weiterer Gase kann man beeinflussen, was diese Schicht leisten soll.

Schutzschicht aus Silizium

Auf der Hannover Messe 2019 spielt Oberflächentechnik ebenfalls eine wichtige Rolle. In Halle sechs befindet sich die Surface Technology Area. Dort präsentieren Aussteller Techniken und Verfahren zur Verbesserung von Oberflächen. Das Münchner Unternehmen Poligrat etwa präsentiert dort Veroglaze, ein neues Verfahren zur Veredelung von Metalloberflächen. So genannte Sol-Gel-Schichten lassen sich damit in porenfrei geschlossene Beschichtungen aus reinem Siliziumdioxid umwandeln, und das bei einer von lediglich gut 150 Grad Celsius. Die entstehende Schicht ähnelt Quarzglas oder Hartemail. Sie trotzt hohen Temperaturen, ist kratzfest und beständig gegen fast alle Säuren. Siegfried Pießlinger-Schweiger, Geschäftsführer von Poligrat, empfiehlt seine Beschichtungen der Autoindustrie. Lacke könnten so gegen Kratzer geschützt werden.

Haifischhaut für Automotoren

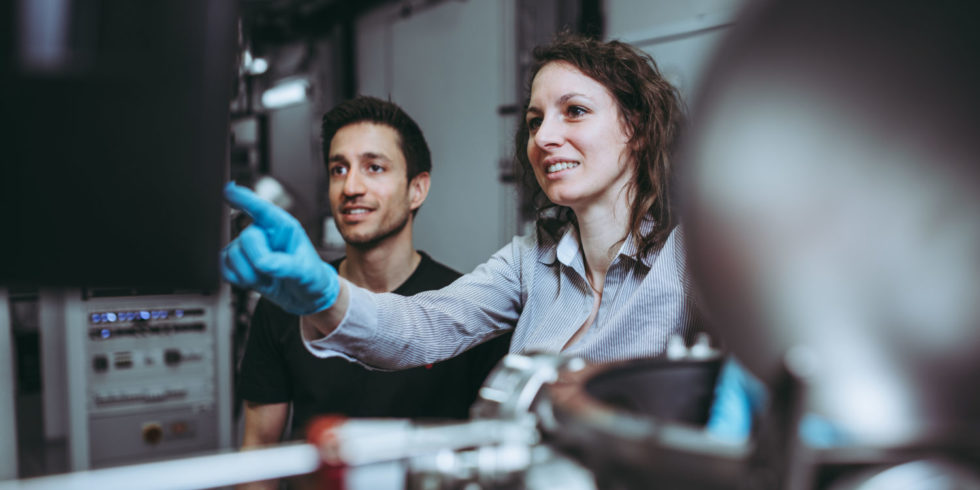

Eine mindestens ebenso ungewöhnliche Entwicklung präsentieren Forscher am Fraunhofer-Institut für Werkstoff- und Strahltechnik in Dresden. Sie beschichten Motorbauteile wie Kolben mit einer Kohlenstoffschicht, die Diamantstruktur hat, also extrem abriebfest ist. Diese Technik ist bereits etabliert, doch die Wissenschaftler in der Sachsenmetropole setzen noch eins drauf. Mit Hilfe eines Lasers strukturieren sie die Oberfläche, rauen sie gezielt auf. Das Muster ähnelt dem der Haifischhaut. Die Vertiefungen sind allerdings nur nanometergroß (ein Nanometer ist ein Millionstel Millimeter). Die Struktur verbessert die Gleitfähigkeit, allerdings nur dann, wenn das richtige Öl gewählt wird. Dieses wird von der Haifischhaut der Oberfläche daran gehindert, schnell abzufließen. Die Folge ist ein geringerer Treibstoffverbrauch und damit geringere Kohlendioxidemissionen.

Mit neuartigen diamantartigen Beschichtungen und laserstrukturierten Oberflächen wollen Forscher des Fraunhofer IWS die CO2-Emissionen von Motoren deutlich verringern.

Foto: © Fraunhofer IWS

Turbinenschutz gehört zu den Schwerpunkten

Zurück zum neuen Institut in Wien. „Ein wichtiges Anwendungsgebiet, mit dem wir uns hier ganz besonders intensiv beschäftigen, ist der Turbinenbau“, so Riedl. Dabei hat er sowohl die in Flugzeugen als auch die in Kraftwerken im Visier. Erstere müssen extremen Temperaturen trotzen, letzteren darf Kavitation nichts ausmachen. Darunter versteht man kleine Dampfbläschen, die die Schaufeln nach und nach zerstören können. Dünne Filme, speziell auf die entsprechende Belastung zugeschnitten, verhindern Schäden.

Meist lassen sich dadurch Effizienz und Umweltbilanz einer Anlage deutlich verbessern: Mit Hilfe einer speziell zusammengesetzten Schutzschicht kann man einen Verbrennungsprozess beispielsweise bei günstigeren Temperaturen ablaufen lassen oder eine Turbine bei gleicher Festigkeit leichter und somit energiesparender konstruieren – oder man kann eine Anlage bauen, die Jahrzehnte überdauert, während sie ohne Beschichtung viel häufiger gewartet werden müsste.

Christian-Doppler-Institute sind österreichische Forschungseinrichtungen, in denen Wissenschaftler und Industrie gemeinsam entwickeln.

Weitere Artikel zum Thema Werkstoffe:

Neuer Metallschaum übersteht Explosionen

Karosseriebauteile aus Stahl und faserverstärkten Kunststoffen

Ultraleichtes Keramikmaterial übersteht extreme Temperaturen

Ein Beitrag von: