Wiener Ingenieure kochen Kunststoffe mit Wasserdampf, Hitze und ganz viel Druck

Druck, Hitze und Wasserdampf: Das soll in Zukunft ausreichen, um moderne Kunststoffe herzustellen. An der TU Wien wurde ein Verfahren entwickelt, das den Einsatz giftiger Lösungsmittel bei der Synthese von organischen Polymeren überflüssig macht.

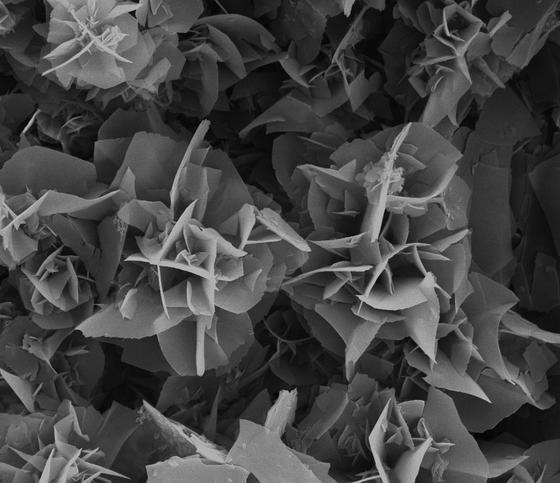

„Mikro-Blumen“ aus PPPI, dem mechanisch stabilsten organischen Polymer der Welt. Die hochkristallinen Blumen haben einen Durchmesser von etwa fünf Mikrometern. Sie wurden wie in einem Schnellkochtopf unter hohem Druck, mit Wasserdampf und hohen Temperaturen hergestellt.

Foto: TU Wien

Die Chemikerin Miriam Unterlass von der TU Wien nutzt für die Kunststoffherstellung Bedingungen, wie sie unter der Erdoberfläche herrschen. Auf natürlichem Weg entstehen dort unter großer Hitze und hohem Druck Mineralien – anorganische, kristalline Moleküle. Die Idee, diese Bedingungen auch bei der Synthese von organischen Verbindungen einzusetzen, widersprach eigentlich allen Erfahrungen und Vorüberlegungen – funktioniert aber doch.

Umweltfreundlicher als herkömmliche Methode

Bei knapp 200 Grad und 17 Bar stellt Unterlass derzeit Kevlar her, ein Hochleistungsmaterial, das für Schutzkleidung oder Bauteile mit extremer mechanischer Belastung verwendet wird. Kevlar ist ein organischer Polymer. Die konnten bisher nur mit großem Aufwand und unter Einsatz von höchst giftigen Zusatzstoffen produziert werden.

Anders die Ingenieurin Unterlass: Neben Druck und Hitze verwendet die Forscherin Wasserdampf anstelle der giftigen Lösungsmittel, die bei herkömmlichen Verfahren benutzt werden. Das macht die Methode umweltfreundlich.

Die besondere Herausforderung war, den Widerspruch zwischen den unterschiedlichen Anforderungen aufzulösen. „Einerseits will man extrem starre Materialien, die auch bei großer Hitze nicht gleich schmelzen und sich nicht auflösen“, so Unterlass. „Andererseits ist es dann genau dadurch nicht möglich, die Stoffe zu lösen, um sie dann in einer passenden Form kristallisieren zu lassen, wie man das etwa mit Salzen macht.“

Mitarbeiter der Arbeitsgruppe von Prof. Unterlass bereiten einen Versuch mit Hochtemperatur-Infrarotsonde und Reaktor vor.

Quelle: TU Wien

Bei dem neu entwickelten Verfahren läuft die Reaktion daher anders ab: Aus den Startmaterialien werden unter hohem Druck die gewünschten Moleküle synthetisiert, im selben Schritt kristallisieren sie zu einem Polymer.

Endprodukte mit deutlich verbesserten Eigenschaften

Die neue Herstellungstechnik hat viele Vorteile: Neben dem Verzicht auf gefährliche Nebenprodukte benötigt es auch deutlich weniger Energie, außerdem ist die Synthese im Druckreaktor schneller als bei bisherigen Verfahren. Auch das Endprodukt ist besser: „Wir können mit unserer Methode Materialien mit höherer Kristallinität herstellen, dadurch erreichen wir eine noch bessere mechanische Festigkeit“, sagt Miriam Unterlass.

Die Details sind kompliziert: Der Masse- und Energietransport im Druckreaktor muss genau bekannt sein, um die Vorgänge zu verstehen. Sie werden mit einer speziellen Infrarotsonde überprüft, die den extremen Bedingungen im Reaktor standhält. „Die Sonde kommt direkt in den Reaktor, so können wir die Vorgänge im Inneren beobachten, ohne Proben aus dem System entnehmen zu müssen“, erklärt Unterlass.

Mit der neuen Hochtemperatur-IR-Sonde – das weltweit zweite Gerät dieser Art – soll es nun einfacher und gezielter als bisher sein, neue Materialien und neue Synthesemethoden zu entwickeln. „Es gibt eine riesengroße Anzahl von organischen Molekülen, die tolle Materialeigenschaften versprechen, wenn es gelingt, aus ihnen Polymere herzustellen“, sagt Unterlass.

Ein Beitrag von: