3D-Druck ist auch in der Fertigung auf dem Siegeszug

Ob Raketen, ganze Häuser oder Mascara-Bürsten: Der dreidimensionale Druck von anspruchsvollen und komplexen Produkten setzt sich immer mehr durch. Auf der Hannover Messe Industrie gehört das Verfahren zu den Schwerpunkten.

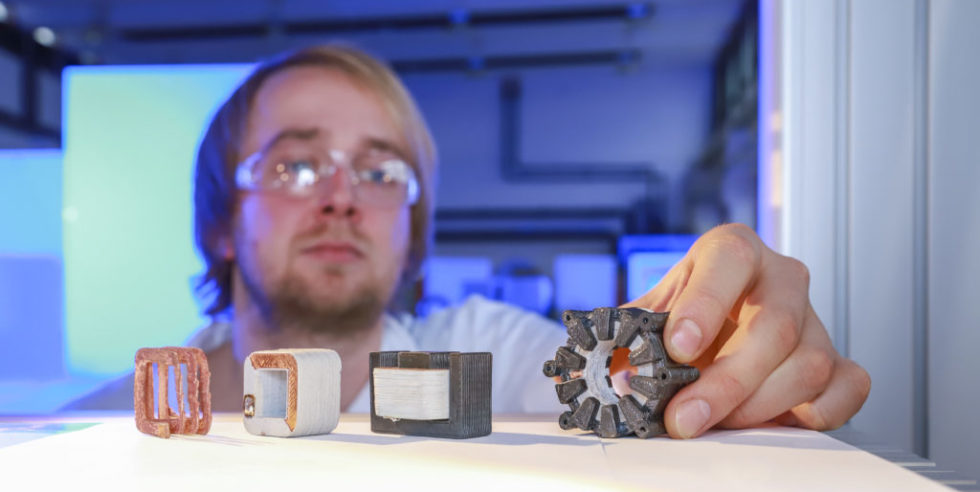

Die TU Chemnitz präsentiert auf der Hannover Messe ein Verfahren, das Elektromotoren additiv fertigen kann. Fabian Lorenz begutachtet den Stator einer gedruckten elektrischen Maschine im Vergleich zu drei vorangegangenen Entwicklungsschritten des 3D-Drucks an der Professur für Elektrische Energiewandlungssysteme und Antriebe. Von links: Kupferwicklung, keramisch isolierte Spule, Spule mit separat gedrucktem Eisenkern und elektrische Maschine.

Foto: TU Chemnitz/Jacob Müller

Elektromotoren lassen sich mit einem 3D-Drucker herstellen, obwohl sie aus verschiedenen Werkstoffen bestehen. Das weltweit einmalige Kunststück gelang einem Team um Professor Ralf Werner vom Institut für Elektrische Energiewandlungssysteme und Antriebe an der Technischen Universität Chemnitz. Die Forscher präsentieren den Motor jetzt auf der Hannover Messe Industrie. Dort ist die additive Fertigungstechnik, wie der 3D-Druck fachmännisch genannt wird, einer der Schwerpunkte.

Hitzefeste Keramik statt Kunststoff

Die Forscher aus Chemnitz stellten ihren Motor mithilfe von metallischen und keramischen Pasten her. Diese wurden in einem Extrusionsverfahren schichtweise aufgebracht und ausgehärtet. Zu den Komponenten gehören die elektrischen Leiter aus Kupfer, die zusammen mit Eisen, bzw. eisenhaltigen Legierungen die Bildung und Ausrichtung der magnetischen Felder bewirken, und die elektrische Isolation aus Keramik, die die Leiter untereinander und gegen die als Magnetkreis bezeichneten Teile aus Eisen isoliert.

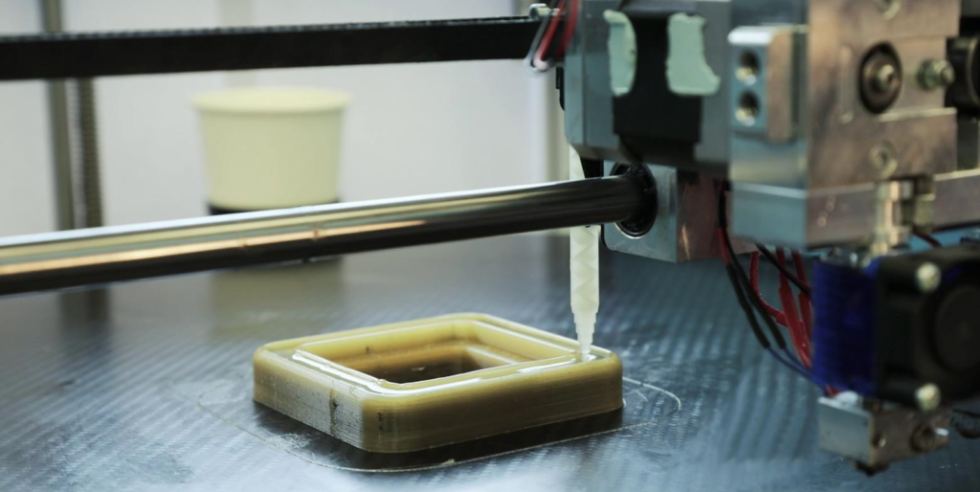

Das Fraunhofer IPA kombiniert 3D-Druck und Spritzguss.

Quelle: Fraunhofer IPA

Üblicherweise bestehen die Isolatoren aus Kunststoff. In diesem Fall war das Material jedoch unbrauchbar, weil es die hohen Temperaturen, die zum Aushärten der metallischen Pasten nötig sind, nicht aushalten. Deshalb entschieden sich die Forscher für hochtemperaturfeste Keramik. Was einen weiteren Vorteil bietet. Sie leitet die beim Betrieb entstehende Wärme schnell ab, sodass die Motoren kompakter gebaut werden können, also bei gleicher Größe eine höhere Leistung haben.

Subtraktive Fertigung auf dem Rückzug

3D-Druck wird als additive Fertigung bezeichnet, weil das Werkstück Schicht für Schicht aufgebaut wird. Nach Auffassung von Eos aus Krailling bei München, einem der wichtigsten deutschen Hersteller von 3D-Druckern, ist diese Bezeichnung passender. Sie macht den Gegensatz zur herkömmlichen Fertigung deutlich, bei der zum Beispiel ein Werkstück aus einem festen Block herausgefräst wird. Diese Technik wird zuweilen als subtraktive Fertigung bezeichnet.

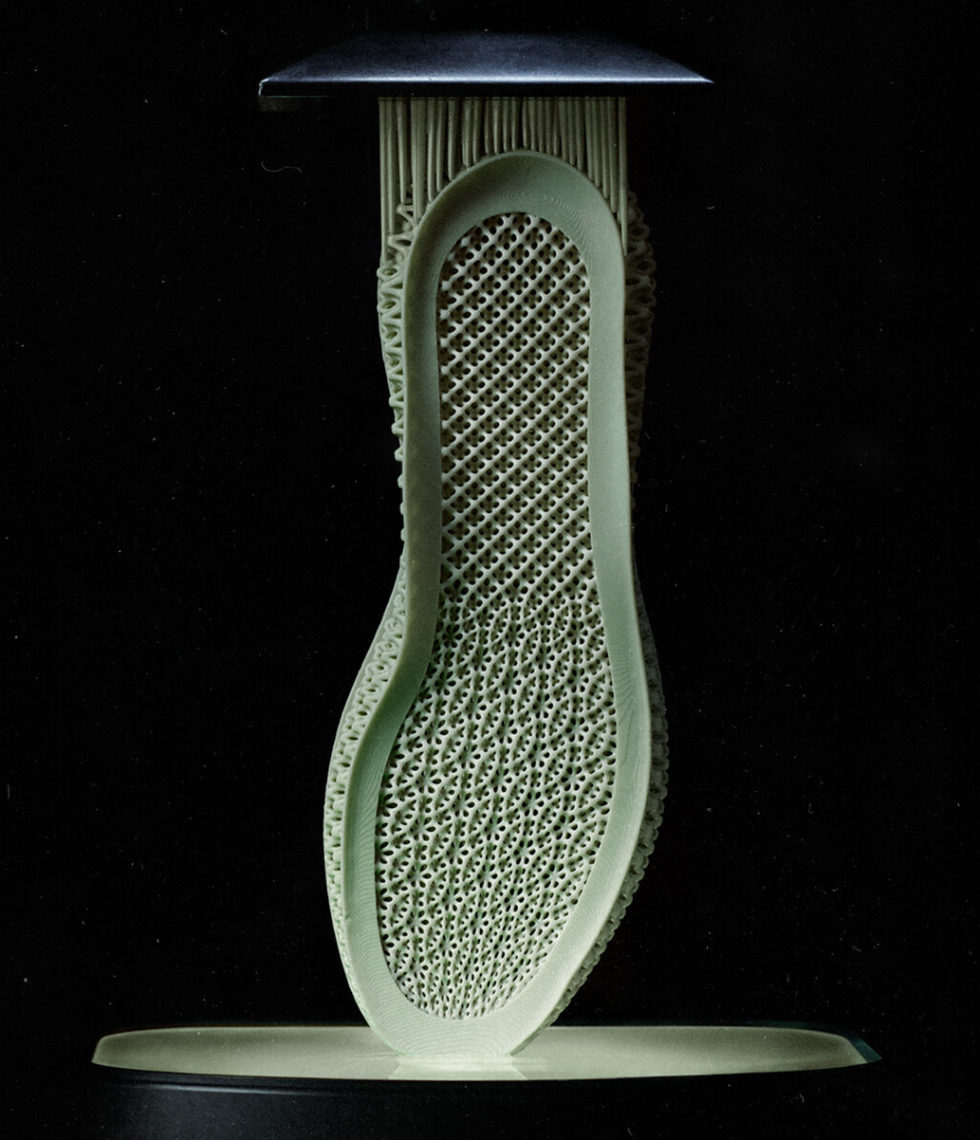

Adidas stellt mit dem Futurecraft 4D seinen ersten Sportschuh im additiven Fertigungsverfahren her.

Quelle: Adidas

Die additive Fertigung beginnt mit der Konstruktion des Produkts mithilfe von CAD-Techniken (CAD=Computer aided Design). Der dabei entstehende meist komplexe Datensatz wird in den Drucker überspielt. Der stellt das Produkt her, indem er eine hauchdünne Schicht feinsten Pulvers oder einer Paste auf eine Unterlage aufbringt. Dieses Material wird dort, wo es erhalten werden soll, durch Erhitzen – oder, bei Kunststoffen durch ultraviolettes Licht – ausgehärtet. Der Rest wird entfernt und kann erneut verwendet werden. So entsteht das Produkt Schicht für Schicht.

Während in der Anfangszeit meist noch eine Nachbehandlung nötig war, etwa um Oberflächen zu glätten, gibt es heute 3D-Drucker, die extrem präzise arbeiten. Forscher am Lawrence Livermore National Laboratory 70 Kilometer außerhalb von San Francisco stellen mit dieser Technik sogar Optiken her, bei denen es auf höchste Güte ankommt.

Adidas-Sportschuh aus dem Drucker

Das Verfahren setzt sich in immer mehr Branchen durch. Der Sportartikel-Gigant Adidas etwa stellt sein jüngstes Produkt, den Sportschuh „Futurecraft 4D“, additiv her. Für Sohle und Ferse ist ein 3D-Drucker zuständig. Den Rest übernimmt eine Art 3D-Webstuhl. Nähte sucht man vergeblich. Der aktuelle Preis liegt bei rund 300 Euro. Adidas will mit dieser Technik Schuhe herstellen, die sich exakt der Form der Füße der Kunden anpassen.

Die Zwischensohle des Adidas-Sportschuh Futurecraft wird durch digitale Lichtsynthese aus einer Flüssigkeit hergestellt.

Quelle: Adidas

Der Baumaschinenhersteller Volvo Construction Equipment setzt die Additive Fertigung bereits routinemäßig ein, um Ersatzteile herzustellen. Bislang wurden Teile für die Fahrerkabine, Klimaanlagen und Kunststoffabdeckungen per 3D-Drucker gefertigt. Volvo geht es dabei in erster Linie um Flexibilität. Statt Ersatzteile in großer Zahl herzustellen und einzulagern, können sie jetzt einzeln innerhalb von wenigen Tagen produziert werden.

Auch Airbus setzt auf additive Fertigung

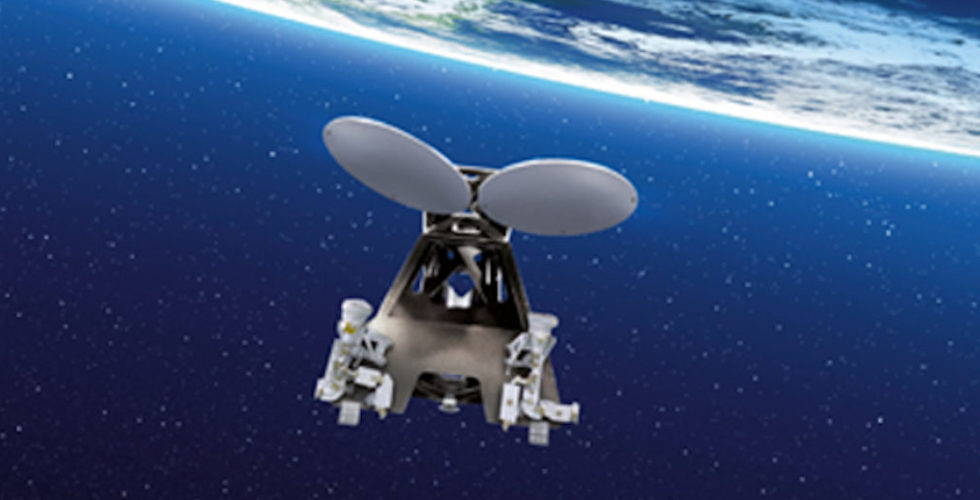

Auch Hightech-Unternehmen setzen zunehmend auf additive Fertigung. Die Airbus-Raumfahrtsparte etwa stellt Klammern für Satelliten mit dieser Technik her, die extremen Umweltbedingungen trotzen müssen. Die Temperaturspanne reicht von minus 180 bis plus 150 Grad Celsius. Sie bestehen aus Titan, das mit einem Eos-Drucker verarbeitet wird.

Telekommunikationssatellit: Die additiv gefertigten Halterungen halten der Temperaturspanne von 330 °C problemlos stand und genügen den hohen Ansprüchen dauerhafter Aufenthalte im All

Quelle: Aiburs Defence and Space

Das neuseeländische Jungunternehmen Rocket Lab stellt mit dem 3D-Drucker sogar einen kompletten Motor für die Billigrakete „Electron“ her. Sie soll vor allem Kleinsatelliten transportieren. Im Januar sorgte Entwickler Peter Beck für Schlagzeilen. Seine Rakete brachte eine Diskokugel ins All. Einziger Zweck: Sie soll am Nachthimmel leuchten.

Komplette Häuser in wenigen Tagen

Mehrere Unternehmen und Forschungseinrichtungen setzen den 3D-Druck sogar ein, um komplette Häuser zu bauen. Apis Cor aus San Francisco etwa setzt einen Drucker ein, den Forscher am Massachusetts Institute of Technology in Cambridge/USA entwickelt haben. Ein ganzes Haus ist damit in wenigen Tagen fertig, jedenfalls im Rohbau.

Entstand in 24 Stunden aus dem 3D-Drucker: das 38 Quadratmeter große Haus.

Quelle: Apis Vor

Eher filigran geht es beim französischen Modekonzern Chanel zu, wenn von additiver Fertigung die Rede ist. Er stellt Mascara-Bürsten mit dieser Technik her. 100 Prototypen sind bereits fertig. Jetzt bereitet das Unternehmen die Massenproduktion mit sechs Druckern vor. Die Entscheidung für diese Technik begründet Chanel mit der unvergleichlich hohen Qualität der gedruckten Bürsten aus Polyamid. Im September sollen sie auf den Markt kommen. Frauen, die die Tusche „Le Volume Revolution de Chanel“ damit auftragen, werden so wohl noch schöner.

Ein Beitrag von: