Es funktioniert: GEA und Schneider Electric machen das Proof-of-Concept für herstellerunabhängige Automatisierung

Tech-Konzern Schneider Electric und der deutsche Maschinenbauer GEA haben gemeinsam ein bemerkenswertes Proof-of-Concept auf die Beine gestellt. Gegenstand ist ein völlig herstellerunabhängiges und softwarezentriertes Automatisierungsparadigma, mit dem sich die Schwierigkeiten proprietärer Steuerungssysteme wirkungsvoll überwinden lassen.

Foto: Schneider Electric GmbH

Zu den Vorteilen eines solchen, auf der Norm IEC61499 basierenden Ansatzes zählen: deutlich mehr ingenieurstechnische Freiheiten, wiederverwendbare Softwareobjekte, interoperable Steuerungen sowie eine von Anfang an gegebene, native IT-OT-Konnektivität. Für die volle Freisetzung der Potenziale von Industrie 4.0, aber auch für eine Erweiterung von Geschäftsmodellen und Absatzmärkten im Maschinenbau ergeben sich damit völlig neue Perspektiven.

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Herstellerunabhängigkeit und wiederverwendbare Anwendungssoftware

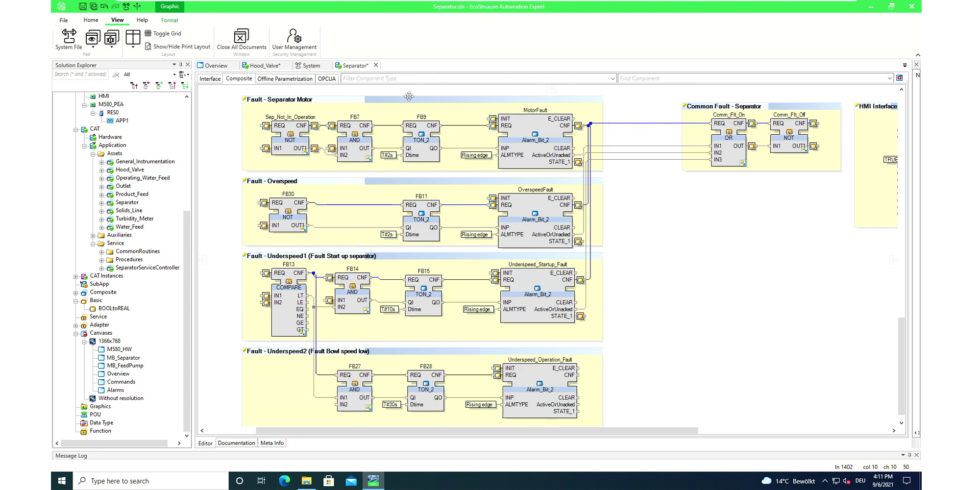

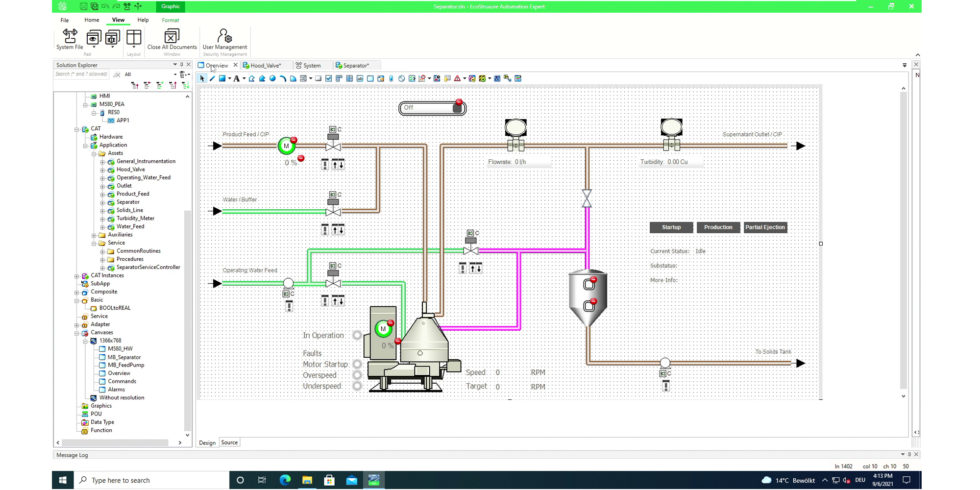

Im Zentrum des von GEA und Schneider Electric durchgeführten Projekts steht ein Pathfinder Separator von GEA, mit dessen Hilfe Flüssigkeiten von Feststoffen oder anderen Flüssigkeiten getrennt werden können. Typische Anwender sind die Forschungs- und Entwicklungsabteilungen großer Pharmaunternehmen. Im Zuge des gemeinsamen Proof-of-Concept wurde ein solcher Pathfinder Separator mithilfe des Engineering-Tools EcoStruxure Automation Expertvon Schneider Electric automatisiert. Dazu ließ sich die gesamte Anwendung zunächst rein softwareseitig und ohne, dass schon Hardware verbaut werden musste, modellieren. Im Einklang mit den Vorgaben der Norm IEC61499 bildet der EcoStruxure Automation Expert dazu eine von der Hardware abstrahierte Softwareschicht, innerhalb der mit herstellerunabhängigen Funktionsbibliotheken und wiederverwendbaren Softwareobjekten gearbeitet werden kann. Die erstellten Programmstrukturen lassen sich dann völlig frei und ohne jede Einschränkung durch Herstellerspezifikationen auf sämtliche mechatronische Komponenten des Separators verteilen. Die damit etablierte Hardwareunabhängigkeit zahlt sich für GEA insbesondere dadurch aus, dass aufwendige Parallelentwicklungen für unterschiedliche Steuerungssysteme fortan überflüssig sind. Egal welche Hardware im Separator zum Einsatz kommt, die einmal erstellte Software kann immer wiederverwendet werden.

Foto: Schneider Electric GmbH

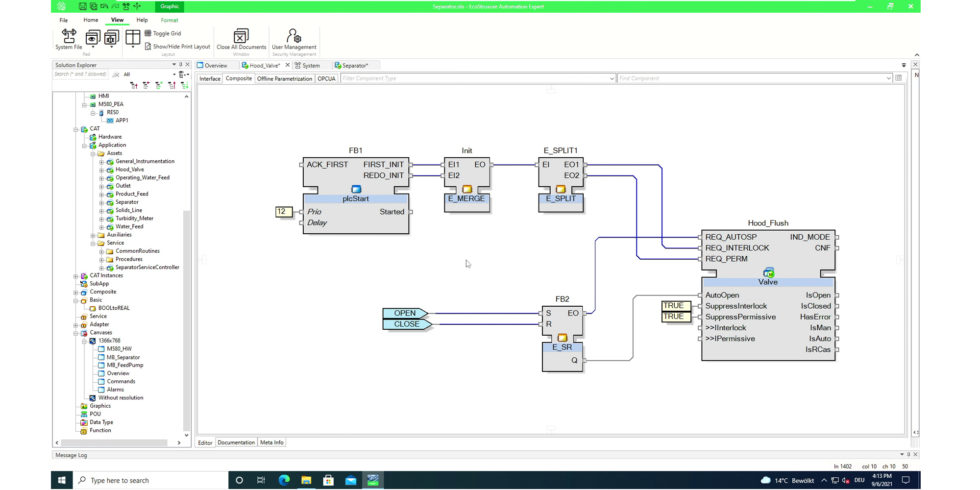

Hinzu kommt, dass sich die Komplexität des Engineerings sinnvoll reduziert. Ohne Bindung an globale Variablen, lassen sich die einzelnen Softwareobjekte praktisch beliebig wiederverwenden. Da diese Softwareobjekte die Funktionalitäten eines einzelnen Geräts oder einer ganzen Anwendungssequenz kapseln, hat man es nach einmaliger Programmierung nur noch mit vorgefertigten und getesteten Funktionsblöcken zu tun, die per Single-Line-Engineering rein grafisch zur gewünschten Applikation zusammengeschaltet werden können. Umgekehrt erleichtert dieses Vorgehen auch die Arbeit für einen Wartungstechniker am Einsatzort des Separators. Ohne die Automatisierung der Maschine auf Programmcode-Ebene nachvollziehen zu müssen, ist es möglich, grundlegende Informationen zu Aufbau und Automatisierungslogik rein auf Basis der grafischen Anordnung der Softwareobjekte nachzuvollziehen.

Herstellerunabhängige Automatisierung beschleunigt die Modularisierung der Prozessindustrie

EcoStruxure Automation Expert lässt sich nicht nur als Engineering-Tool, sondern ähnlich einer virtuellen SPS auch als Prozessleitsystem verwenden. Gerade in Anwendungsszenarien, in denen Skids verschiedener Hersteller schnell neu angeordnet werden müssen, zahlt sich das aus. So kann etwa der Pathfinder Separator von GEA in Form eines fertigen MTP-Moduls (Module Type Package) in die hardwareunabhängige Softwareschicht des EcoStruxure Automation Expert integriert werden. Dazu wird das Softwaretool von Schneider Electric einfach auf dem gleichen Server wie ein vorhandenes SCADA oder MES-System installiert und die MTP-Module (auch Module anderer Hersteller) können in Form von vorgefertigten Softwarebausteinen zur gewünschten Anwendung oder Sequenz kombiniert werden. Da sich zahlreiche etablierte Leitsysteme mit einer Einbindung von MTP noch schwertun, bietet sich auf Basis des geschilderten, herstellerunabhängigen und softwarezentrierten Automatisierungsansatzes eine vielversprechende Weiterentwicklungsmöglichkeit von MTP im Speziellen und der Modularisierung der Prozessindustrie allgemein. Neben der von der Hardware abstrahierten, herstellerunabhängigen Softwareschicht liegt das insbesondere an der von IEC61499 vorgesehenen verteilten Steuerungslogik sowie dem eventorientierten Ausführungsmodell. Beides kommt einer modularen und möglichst flexiblen Anlagengestaltung sehr entgegen.

Ein Beitrag von: